Die Stereolithographie: Ältestes und bewährtes 3D-Druckverfahren:

Die Stereolithografie ist das älteste patentierte additive Fertigungsverfahren. Schon in den 1970er Jahren entstand die Idee und die erste Version der Schichtdrucktechnik durch Aushärtung lichtempfindlicher Polymere mittels UV-Licht. Der US-Amerikaner Chuck Hull war letztendlich der Erfinder des Begriffs der Stereolithographie. Er ließ sich das Verfahren im Jahr 1986 patentieren. Noch heute ist das Verfahren, das kurz auch SLA genannt wird, ein sehr beliebtes und gern genutztes Verfahren in der Industrie.

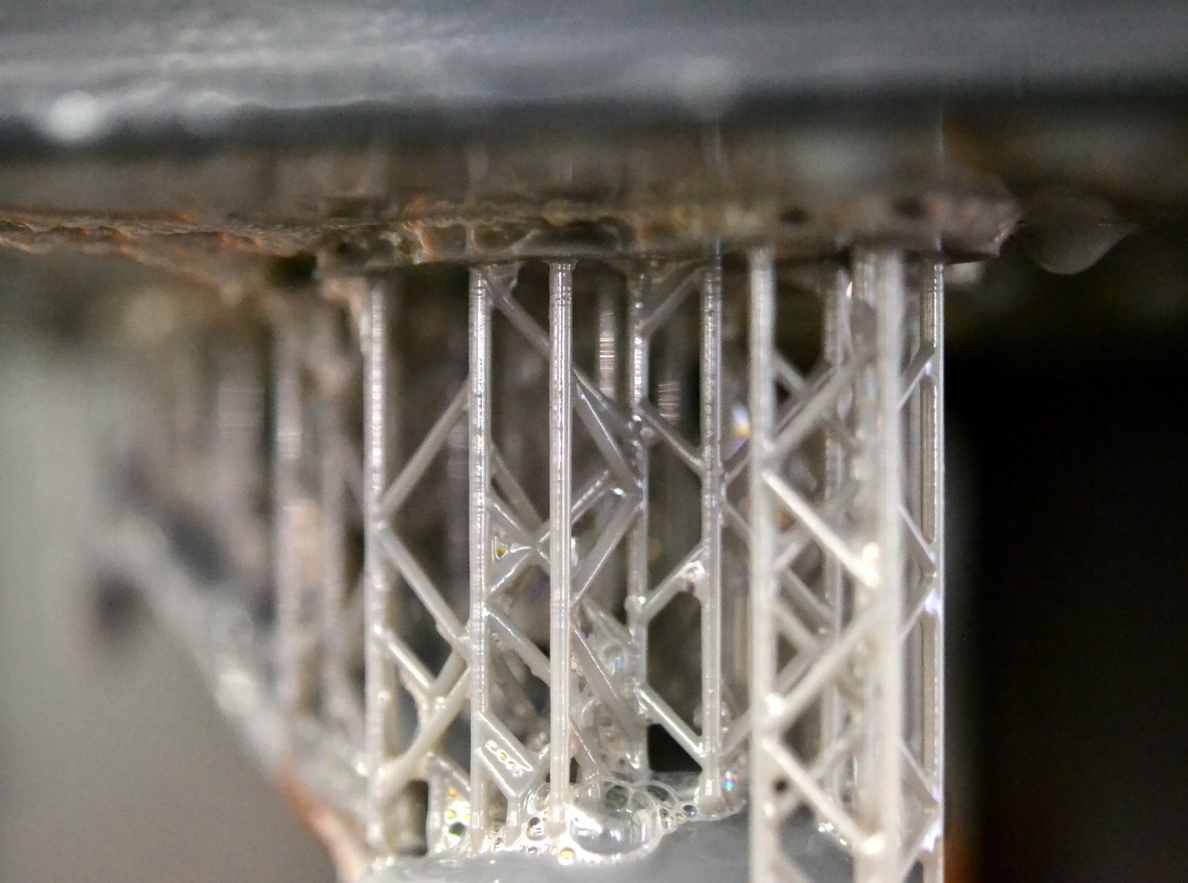

Wie bei allen anderen 3D-Druckverfahren muss auch bei der Stereolithographie zunächst anhand einer CAD-Software das Objekt in ein zu verarbeitendes Datenformat gebracht werden. Im nächsten Schritt wird eine Stützkonstruktion, die im Rahmen dieses Verfahrens für die Fertigung von Überhängen und Hohlräumen notwendig ist, erstellt. Anschließend wird das digitalisierte Werkstück in horizontale Querschnitte zerlegt. Die Querschnittsdicke ist variabel und macht die Stereolithographie hinsichtlich der Flexibilität innerhalb der Geometrie eines Bauteils zu einem besonders attraktiven 3D-Verfahren. Nach dem sogenannten Slicen und der Justierung des Bauteils auf der Bauplatte, erfolgt die Übermittlung der Steuerungsdaten an die Produktionsanlage. Das Bauteil entsteht in einem flüssigen Kunststoffbad, welches aus den Basismonomeren des zu verarbeitenden lichtempfindlichen Kunststoffs besteht. Schicht für Schicht wird anhand folgendem Prozess ein dreidimensionales Objekt generiert: Das Werkstück wird in der Flüssigkeit nach jedem Schritt in die Ausgangsposition zurückgebracht, die um die Höhe einer Schichtstärke unter der vorherigen liegt. Der flüssige Kunststoff über der Fläche wird von einem Rakel gleichmäßig verteilt. Ein computergesteuerter Spiegel lenkt anschließend den Laser zur Aushärtung auf die neu aufgetragene Kunstharzfläche. Dann wiederholt sich der Vorgang. So entsteht schichtweise das gewünschte Objekt.

Materialeigenschaften

In der Stereolithographie werden grundsätzlich Kunstharze auf Acryl- oder Epoxidbasis verarbeitet. Durch das Prinzip der Polymerisation bei diesem Fertigungsverfahren, verbindet sich das Material chemisch in alle Richtungen. Das bedeutet, dass die Ausrichtung der Bauteile beim Druck irrelevant ist. Die Objekte weisen im Vergleich zum SLS-Verfahren eine äußerst gute Isotropie auf. Die Stereolithographie bietet unterschiedliche Materialstandards an. So eignen sich beispielsweise für den Maschinenbau andere Kunstharze, als für die Medizintechnik. Häufig genutzt werden Kunstharze in transparent und weiß oder mit ABS-ähnlichen, also seriennahen Eigenschaften.

Einsatzbereiche

- Große Modelle und Prototypen

- Komplexe und besonders filigrane Designmodelle

- Urmodelle für Folgeverfahren wie z.B. Vakuumguss

Vorteile

- Der wesentliche Vorteil der Stereolithographie ist die hohe Präzision bei der Fertigung. In der Mikrostereolithographie ist eine Querschnittsdicke von bis zu 0,001 mm möglich. Das bedeutet die Erstellung filigranster Bauteile mit einer hohen Komplexität und die Darstellung feinster Details.

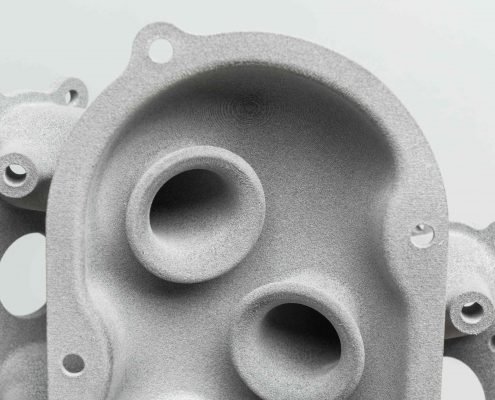

- Weiterhin entstehen durch das Prinzip der Polymerisation bei der Stereolithographie im Vergleich zu anderen 3D-Druckverfahren äußerst glatte und hochwertige Oberflächen. Aufwendige Nachbearbeitung wie Spachtel- oder Schleifarbeiten entfallen nahezu oder ganz.

- Die UV-lichtempfindlichen Flüssigkunststoffe, die in der Stereolithographie zum Einsatz kommen, weisen nach dem Aushärten eine hohe Maß- und Formhaltigkeit auf. Das bedeutet, das Verfahren trumpft ebenso mit geringen Toleranzen.

- Auch hinsichtlich der Temperaturbeständigkeit ist die Stereolithographie ein bemerkenswertes Fertigungsverfahren. Je nach verwendetem Kunstharz, lässt sich durch das anschließende sogenannte Tempern die Temperaturbeständigkeit der Objekt auf bis zu 220°C erhöhen. Damit sind Bauteile aus dem SLA-Verfahren auch besonders gefragt für die Durchführung von Funktions- und Belastungstests im Bereich Automobil, Motorsport oder im Maschinenbau.

- Ebenfalls bedingt durch das Prinzip der Polymerisation und der homogenen chemischen Verbindung des Materials weisen die anhand der Stereolithographie gefertigten Objekte eine besonders hohe Isotropie in alle Richtungen auf. Die Bruchfestigkeit und Zugfähigkeit ist daher in alle Belastungsrichtungen gleich.

- Die Stereolithographie überzeugt im Vergleich zu anderen 3D-Druckverfahren zudem hinsichtlich der Materialeffizienz. Die geringe Abfallmenge und die Wiederverwendbarkeit von nicht verbrauchtem Material machen das Verfahren im Vergleich zu anderen 3D-Druckerfahren besonders nachhaltig.