Fused Deposition Modeling: Für zahlreiche Anwendungen in der Industrie prädestiniert

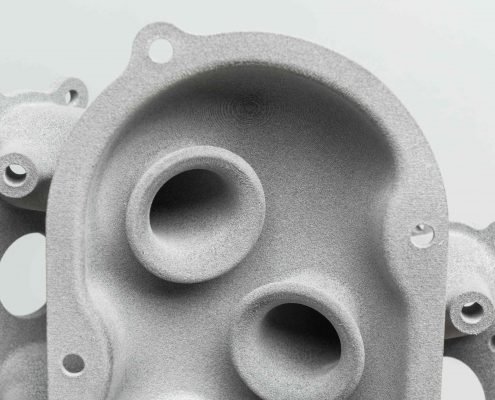

FFF – dieses Kürzel steht für Fused Filament Fabrication. Hierbei handelt es sich um ein Fertigungsverfahren aus dem Segment des Rapid Prototypings, bei dem ein Werkstück oder Prototyp Schicht für Schicht aus einem schmelzfähigen Kunststoff sowie – in Kombination mit modernen Technologien – mittlerweile auch aus geschmolzenen Metall gefertigt wird. Alternativ bezeichnet man dieses Verfahren auch Fused Deposition Modeling (FDM); dieser Begriff kann als Schmelzschichtung übersetzt werden. Um dieses Verfahren zu realisieren, wird ein 3D-Drucker benötigt.

Wer entwickelte das Verfahren Fused Filament Fabrication

Fused Deposition Modeling respektive Fused Filament Fabrication wurde in den späten 1980er Jahren von S. Scott Crump entwickelt. Die Entwicklung dieses Verfahrens basierte dabei auf der Idee, den Prozess des Fräsens explizit umzukehren. Anstatt wie bis dato üblich ein Modell aus einem entsprechendem Block herauszufräsen, wollte er jetzt ein Modell schichtweise aufbauen. Auf Grundlage dieses Prinzips entwickelte der US-amerikanische Erfinder mit dem Fused Layer Modeling das erste Verfahren dieser Art. Später ging der FLM-Prozess in den markengeschützten Begriff FDM auf. Die Unterschiede zwischen FDM und FLM sind eher generischer Form; die Begriffe werden häufig gleichbedeutend verwendet. Bis heute zählt S. Scott Crump zu den wohl bedeutendsten Personen im Bereich 3D-Drucktechnik. Neben dem FDM-Druckverfahren war er auch maßgeblich verantwortlich an der Erfindung und Entwicklung des Water Works Support Systems und des Breakaway Support Systems (BASS) sowie etwa auch an der Kopplung von CAD bzw. CAM an Fertigungs- und Werkzeugbahnen im Rahmen von industriellen Anwendungen.

1989 gründete S. Scott Crump aufgrund seiner Ambitionen im Hinblick auf das FDM-Verfahren die Firma Stratasys, das heute als weltweit führender Hersteller im Bereich 3D-Drucker fungiert. 1990 ließ der Erfinder und Gründer von Stratasys das Verfahren patentieren und bereits 1992 brachte sein Unternehmen dann den ersten funktionierenden 3D-Drucker auf den Markt. Als im Jahr 2007 ein konkurrierender 3D-Drucker vom so bezeichneten RepRap-Projekt vorgestellt wurde, entwickelte sich ein Namensstreit bezüglich des FDM-Verfahrens. Daraus entstand dann die alternative Bezeichnung Fused Filament Fabrication.

Wie funktioniert das Fused Filament Fabrication?

Die Methodik, die hinter dem Schmelzschicht-Verfahren steckt, erinnert im Grunde genommen erst einmal an die Vorgehensweise eines klassischen Druckers: Auf eine Oberfläche wird ein Raster von Punkten aufgetragen. Während bei einem herkömmlichen bzw. normalen Drucker dies von der Kombination Druckerkopf und Toner übernommen werden, erzeugt ein 3D-Drucker die Punkte auf eine ganz andere Art. So erzeugt ein 3D-Drucker die Punkte mittels der Verflüssigung von Kunststoff oder Wachsmaterialien. Die Verflüssigung wird dabei durch die Erwärmung des Materials realisiert. Hat sich der drahtförmige Kunststoff respektive das Wachsmaterial schließlich verflüssigt, gewährleistet eine Düse das Aufbringen auf die dafür vorgesehene Fläche durch Extrusion. Dabei wird das verflüssigte Ausgangsmaterial durch eine profilierte Öffnung – in diesem Fall eine Düse – gepresst. Diese Öffnung bzw. Düse bestimmt quasi Querschnitt und Form. Die Düse ist dabei beheizbar und fungiert als Extruder. Dieser Extruder bzw. die Düse erhitzt dabei die Kunststofffäden (hier: Filament), mit denen der 3D-Drucker dann druckt. Nach der kompletten Aufbringung wird die anschließende Erhärtung durch Abkühlung ermöglicht.

Fused Filament Fabrication: Von Hohlkörpern und Stützkonstruktionen

Die Aufbringung erfolgt – wie bereits mehrmals erwähnt – schichtweise, wobei sich die einzelnen Schichten dann nach und nach zu einem einzigen komplexen Teil verbinden. Im 3D-Drucker selbst verschieben sich die Arbeitsebenen dabei immer zeilenweise. Das bedeutet: Immer, wenn eine Schicht komplett aufgetragen ist, fährt die Arbeitsebene zurück, bevor sie dann quasi stapelnd ein Stück weiter nach oben verschoben wird und die nächste Schicht aufgetragen werden kann. Je nach Anwendungsfall entstehen dabei Schichten, die eine Dicke zwischen 0,025 und 1,25 Millimeter aufweisen. Es können sowohl Vollkörper als auch Hohlkörper hergestellt werden. Allerdings muss hierbei berücksichtigt werden, dass die Hohlkörper verfahrensbedingt von ihrer Stärke bzw. Dicke her begrenzt sind. Viele 3D-Drucker fordern diesbezüglich zum Beispiel Mindeststärken von 0,2 Millimeter. Zudem müssen unter Umständen auskragende Bauteile mit Stützkonstruktionen aus Polystyrol, Pappe oder ähnlichen Materialien gestützt werden.

Welches Material kann für das Fused Deposition Modeling Verfahren genutzt werden?

Für die Herstellung von 3D-Druckerzeugnissen via des Fused Deposition Modeling Verfahrens können eine Vielzahl von verschiedenen Materialien genutzt werden. So kommen vornehmlich Formwachse und Thermoplaste wie ABS, PETG, Polylactid, Polypropylen sowie thermoplastische Elastomere zum Einsatz. Dabei werden viele Kunststoffen mit so bezeichneten Additiven versehen. Dies wird gemacht, um zusätzlich zu den grundlegenden Materialeigenschaften noch zusätzliche Materialattribute zu erzielen. Hierbei handelt es sich um das Realisieren von Eigenschaften wie zum Beispiel Bruchfestigkeit, Hitzebeständigkeit, Feuerfestigkeit oder auch chemische Beständigkeit.

Grundsätzlich können daher auch nahezu sämtliche Thermoplaste für das Fused Filament Fabrication Verfahren einsetzen. In der Praxis werden aber vor allem folgende vier formbaren Kunststoffe genutzt:

Polyamide: Leicht zu verarbeiten und mit zahlreichen Eigenschaften versehen

Hierbei handelt es sich um einen zumeist thermoplastischen, manchmal auch ein durch Vernetzung gekennzeichneter duroplastischer Hochleistungskunststoff. Im FDM-Verfahren wird dabei insbesondere das amorphe Polyimid Ultem verwendet, da dieses eine ausgesprochen gute thermoplastische Verarbeitbarkeit aufweist. Es verfügt über eine vergleichsweise geringe Wärmeformbeständigkeit von lediglich knapp 200°Celsius, was eine schnelle und zuverlässige Verflüssigung erlaubt. Im festen Zustand verfügt der Hochleistungskunststoff demgegenüber über eine gute Durchschlagfestigkeit, eine gute Witterungsbeständigkeit sowie gute elektrische Isoliereigenschaften; zudem weist es eine hohe Beständigkeit gegen Hydrolyse auf. Dank dieser Eigenschaften wird Ultem besonders gerne für Formstücke bzw. Bauteile in der Medizintechnik sowie auch der Lebensmitteltechnik eingesetzt.

ABS: Prädestiniert für die Automobil- und Luftfahrtbranche sowie für die Elektrotechnik

Kunststoffe aus ABS sind Thermoplaste, die zur Gruppe der Styrol-Copolymerisate zählen. Die monomeren Bestandteile setzen sich aus Butadien, Acrylnitril sowie Styrol zusammen. ABS nimmt im Hinblick auf die prinzipiell zur Verfügung stehenden technischen Kunststoffen den mengenmäßig deutlich größten Anteil. Hauptsächlich genutzt werden via 3D-Druck gefertigte Bauteile aus ABS zum Beispiel für Kfz-Innenraumteile oder auch für zahlreiche Anwendungen in der Elektronik sowie der Elektrotechnik. Auch in der Luftfahrtindustrie sind vom 3D-Drucker erstellte Bauteile aus ABS äußerst beliebt. Der Werkstoff ABS ist mit dabei vielen anderen Thermoplasten kombinierbar bzw. verträglich. Technisch wichtig sind diesbezüglich Blends mit Polyamid (PA) Polycarbonat (PC) und thermoplastischen Polyurethan-Elastomeren (TPU).

PEEK: Wird mittlerweile oftmals als Material für die FFF-Technologie genutzt

PEEK (Polyetheretherketon) ist ein hochtemperaturbeständiger Thermoplast, der für zahlreiche Einsatzgebiete innerhalb der 3D-Drucktechnologie prädestiniert ist. Zwar ist PEEK als Druckmaterial erst langsam in den Fokus gerückt. Seit aber die Möglichkeit bekannt wurde, dass granulares PEEK einfach in Filament umgewandelt werden kann und somit via FFF-Technologie Gegenstände und Maschinenteile erstellt werden können, ist das Interesse an diesem Material merklich gestiegen. Ob Auto- und Luftfahrtindustrie, chemische und pharmazeutische Industrie, der Medizintechnik, der Lebensmittelindustrie oder auch der Hochspannungstechnik – mittels 3D-Druck erstellte Bauteile finden in der Industrie mittlerweile zahlreich Verwendung. Es gibt sogar spezielles PEEK-Filament, das zum Beispiel für die Fertigung von Zahnprothesen genutzt wird.

Nylon: Fungiert als Allrounder in der Industrie

Dieses Material ist auch bekannt als PA6/PA66. Bauteile, die aus diesem Material im Rahmen des Fused Deposition Modelings gefertigt werden, kommen in nahezu allen Industriebereichen zum Einsatz. Gerade FDM Nylon 12 gilt als ein robuster Kunststoff, der bevorzugt für anspruchsvolle Anwendungen genutzt wird. Ein Material dieser Art eignet sich beispielsweise hervorragend für Gewindeeinsätze und Schnappverbindungen. Demgegenüber nutzen additive Fertigungsverfahren auf Pulverbasis – wie zum Beispiel das HP Jet Fusion Verfahren – meistens Polyamide, wie etwa PA11 oder PA12.

Auf einen Blick: Fused Deposition Modeling Vor- und Nachteile

Zwar weisen die durch eine Fused Deposition Modeling Anwendung gefertigten Bauteile eine relativ geringe Oberflächenqualität auf und es sind im Fertigungsprozess oftmals Stützmaterialien und Supportstrukturen erforderlich. Dafür generiert das FFF-Verfahren aber zahlreiche andere Vorteile, von denen Anwender profitieren. Im Folgenden sind die wesentlichen positiven Merkmale aufgelistet.

- Einfacher Aufbau der Druckanlage.

- Es kommt kein Laser zum Einsatz.

- Auch für das Verwenden in Büroumgebung geeignet.

- Es können Serienmaterialien verwendet werden.

- Additive Fertigung von Prototypen von komplexen Geometrien.

- Die Fertigung von widerstandsfähigen Objekten ist möglich.

- Durch die Nutzung von farbigen Kunststoffdrähten lassen sich Bauteile in verschiedenen Farben fertigen.

- Vergleichsweise kostengünstiges Verfahren.

- Fertigungsprozess kann gezielt unterbrochen werden, um andere Werkstoffe wie beispielsweise Metalle, Elektronik und ganze Halbzeuge einzuarbeiten und entsprechend zu verarbeiten. Dies ist im Allgemeinen der wichtigste Unterschied gegenüber anderen additiven Fertigungsverfahren.

- Bauteile können mechanisch nachgearbeitet werden.