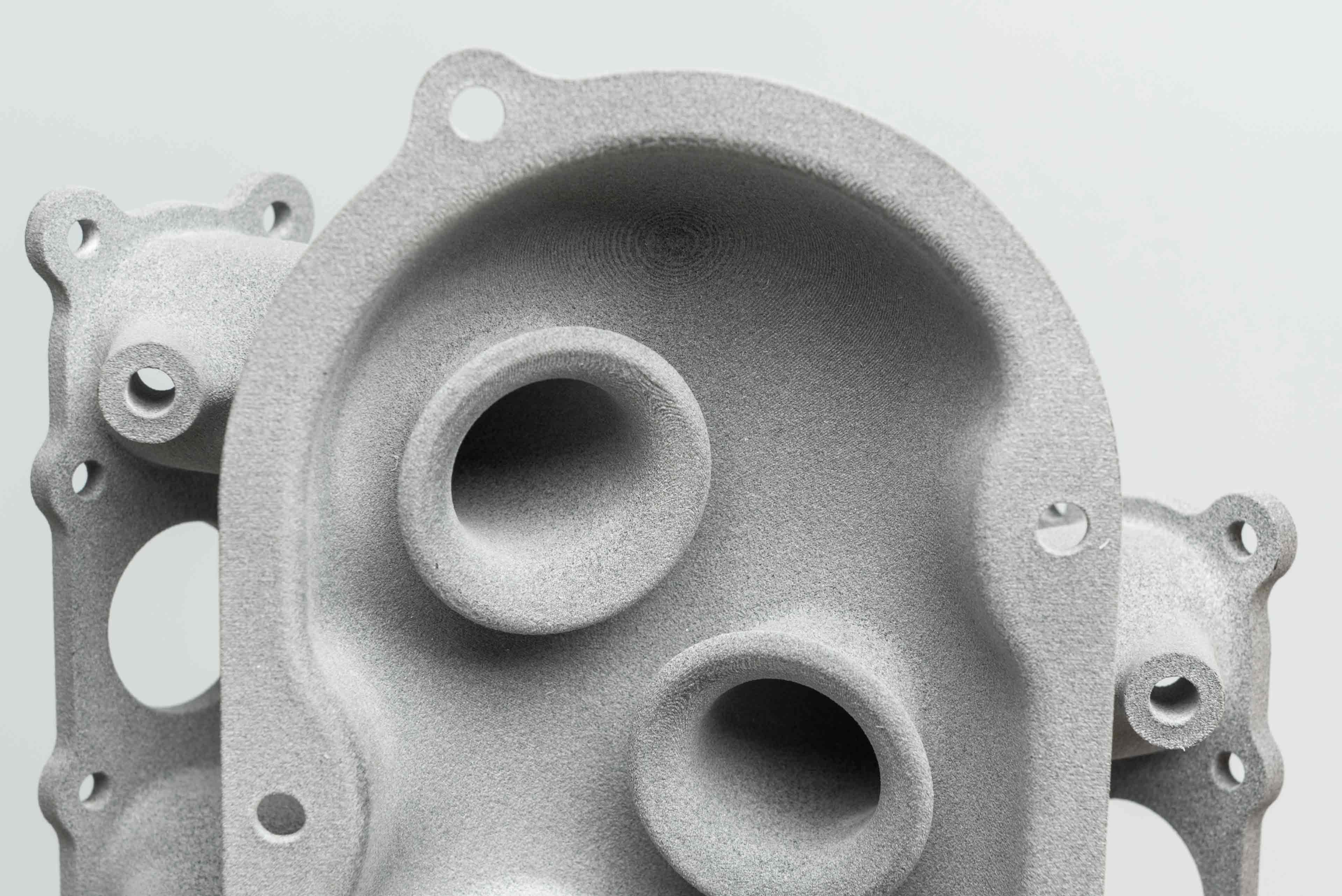

MultiJet Fusion garantiert akkurate und detailreiche Funktionsbauteile

Additive Herstellungsmethoden sind aus der Industrie nicht mehr wegzudenken. Die unterschiedlichen Verfahren mit ihren jeweiligen Anwendungsspezifika wirken immer mehr Druck auf klassische Verfahren aus. Immer stärker in den Fokus rückt dabei die von dem Unternehmen Hewlett-Packard (HP) entwickelte Multi Jet Fusion Technologie, eine technische Entwicklung mit modernen Standards. Mit diesem speziellen additiven Verfahren erstellt das Unternehmen Modellbau Kurz äußerst genaue Funktionsbauteile und Serienprodukte mittels eines Multi-Agent-Druckprozesses. Dabei setzt die Firma Kurz explizit auf die Multi Jet Fusion Technology, weil diese Art der Produktion im Vergleich zu anderen Technologien zahlreiche Vorteile bietet, die echte Wettbewerbsvorteile generieren. So stellen wir mit Multi Jet Fusion zum Beispiel Funktionsbauteile her, die mit relativ glatten Oberflächen und feinsten Details überzeugen. Im Folgenden stellen wir diese effektive Technologie explizit vor und skizzieren detailliert die Möglichkeiten sowie die Vorteile.

Was ist Multi Jet Fusion?

Bei der Methode Multi Jet Fusion handelt es sich um eine vergleichsweise „junge“ Technologie auf Pulverbasis, bei der eine dünne Pulverschicht auf die jeweilige Bauplattform im 3D Drucker aufgebracht wird. Im Gegensatz zum Beispiel zum Selektiven Lasersintern (SLS) verzichtet die Technologie Multi Jet Fusion allerdings auf einen Laser. Stattdessen wird das Pulver durch sich über dem Pulverbett bewegende Lampen gleichmäßig erhitzt. Zudem wird eine wärmeleitende Flüssigkeit – der so bezeichnete Fusing Agent – verdruckt, der die Pulverpartikel wenn die Pulverpartikel selektiv verflüssigt bzw. geschmolzen werden sollen. Der Fusing Agents sorgt dabei dafür, dass sich genau die Bereiche mit der wärmeleitenden Flüssigkeit schneller erhitzen als das übrige Pulvermaterial. Dort, wo der Fusing Agent aktiv ist, verschmilzt dann das Pulver miteinander zu einem festen Konstrukt respektive Gebilde. Neben dem Fusing Agent gibt es auch noch den so genannten Detailing Agent, der eine wärmeisolierende Wirkung hat. Um eine gute Qualität der Oberfläche sowie scharfe Kanten und genaue Konturen zu gewährleisten, wird dieser Detailing Agent in Form einer wärmehemmende Flüssigkeit rund um die Konturen eingespritzt. Diese wärmeisolierende Flüssigkeit schützt also quasi die Ränder, da sie verhindert, dass das übrige Material bzw. Pulver mitgesintert wird. Mit dieser Vorgehensweise wird eine hohe Qualität gesichert und unterstützt das herstellen eines klaren Designs und feinen Details.

Welches Material kommt bei der Multi Jet Fusion Technologie zum Einsatz?

Vornehmlich kommt Polyamid (PA 12) bei Multi Jet Fusion als Material zum Einsatz. Allerdings gibt es mittlerweile auch Zugang zu neuen Materialien, mit denen neue Anwendungen erschlossen werden können. Noch aber fokussiert sich der Produktionsprozess auf Polyamid, das auch bei anderen additiven Fertigungsmethoden zum Material-Portfolio gehört. Polyamidpulver ist dabei ein an sich festes Material, das die jeweiligen Produktionsabschnitte selbst tragen kann. Auf Stützstrukturen kann also grundsätzlich verzichtet werden. Von den mechanischen und thermischen Eigenschaften her präsentiert Polyamid in beiden Fällen eine hohe Widerstandskraft und zeigt sich zudem beständig gegenüber der meisten Chemikalien. Hinzu kommt eine hervorragende Langzeitstabilität. Das PA 12 weist außerdem eine sehr feine Körnung auf. Dies hat den Vorteil, dass wir Teile anfertigen können, die einerseits eine Dichte über 1 und andererseits eine geringere Porosität besitzen.

Welche Vorteile bietet das Multi Jet Fusion Verfahren?

Multi Jet Fusion verwendet in der Regel ein besonders feinkörniges PA 12-Material, das ein Aufbringen von ultradünnen Pulverschichten von gerade einmal 80 Mikrometern erlaubt. Die auf dieser Basis erzeugten Teile verfügen daher auch über eine explizit hohe Dichte und weisen eine vergleichsweise geringe Porosität auf. Zudem bieten die via Multi Jet Fusion erstellten Modelle eine im Vergleich zum SLS ungemein glatte Oberfläche; außerdem benötigen zum Beispiel Funktionsbauteile eine lediglich minimale End- bzw. Nachbearbeitung. Im Umkehrschluss bedeutet dies, dass die Vorlauf- und Herstellungszeiten massiv verkürzt werden können. Für das Fertigen von Kleinserien und funktionalen Prototypen sind dies optimale Voraussetzungen.

Die signifikanten Vorteile des Multi Jet Fusion Verfahrens auf einen Blick:

- Hohe Dichte der Bauteile:

Das Pulver verschmilzt stets gleichmäßig, so dass die fertigen Bauteile nahezu komplett dicht sind. Im Gegensatz zu lasergesintertem PA 12 weisen die mit Multi Jet Fusion hergestellten PA 12-Bauteile eine bis zu zehn Prozent höhere Dichte auf. Beim Lasersintern erhitzt dagegen ein extrem feiner Laserstrahl das zu Pulver verarbeitete Ausgangsmaterial bis knapp unterhalb des Schmelzpunktes. Das Wesentliche dabei: Die lasergesinterten Teile sind aufgrund der genutzten Drucktechnik nicht vollständig miteinander verschmolzen. - Objekte sind weitestgehend isotrop:

Während die meisten additiven Fertigungsverfahren eine eher mäßige Isotropie aufweisen, präsentieren sich die mit Jet Fusion erstellten Teile stets weitestgehend isotrop. Die Festigkeit des jeweiligen Bauteils ist also immer unabhängig von seiner Richtung. Dieser Vorteil generiert sich aus der Tatsache, dass die wärmeleitende Flüssigkeit über sämtliche aufgetragenen Pulverschichten verteilt wird. Dadurch entstehen – entlang aller Achsen – homogen verschmolzene Funktionsbauteile, die sich durch eine erstklassige Festigkeit auszeichnen. - Hohe Auflösung garantiert:

Da beim Multi Jet Fusion Technologie lediglich winzige Tropfen aus den Düsen gespritzt werden, kommen Systeme dieser Art entlang der X-Y-Achse auf eine explizite Auflösung von 1.200 dpi. Dies ist ein absoluter Top-Wert, den kein anderes additives Fertigungsverfahren auch nur annährend erreicht. Nicht zu vergessen ist in diesem Zusammenhang, dass die Multi Jet Fusion Technologie einen grundsätzlich schnellen Druckprozess bietet, was zusätzlich noch einmal die Oberflächenqualität sowie die Detailauflösung erhöht. Bei Modellbau Kurz werden die jeweiligen Multi Jet Fusion Modelle mit einer Schichthöhe von rund 80 µm gedruckt. - Optimierte Druckgeschwindigkeit sorgt für eine schnelle Verfügbarkeit:

Die Multi Jet Fusion 3D Drucker verfügen über eine hohe Anzahl an Druckköpfen. Dies hat den Vorteil, dass die einzelnen Schichten stets binnen Sekunden gedruckt und entsprechend verbunden werden können. Der gesamte Verbindungsprozess ist dabei direkt in den Druckablauf eingebunden. Weitere bzw. zusätzliche Arbeitsschritte sind also nicht erforderlich. In der Praxis hat sich gezeigt, dass das Multi Jet Fusion Verfahren bis zu zehn Mal schneller als das Selektive Lasersintern oder FDM (Fused Deposition Modeling)ist. Dies wird alleine schon durch die Zahlen deutlich: So können beim Multi Jet Fusion Verfahren mehr als drei Zentimeter pro Stunde gedruckt werden, während etwa das Lasersintern im Schnitt lediglich ein Druckergebnis von rund einem Zentimeter pro Stunde schafft. Dieser Vergleich spricht Bände und macht deutlich, warum Multi Jet Fusion als einer der schnellsten 3D Druckverfahren bzw. -technologien gerühmt wird. - Hohe Genauigkeit dank der speziellen 3D Druck Technologie:

Die Genauigkeit von Objekten und Funktionsbauteilen, die mit dem HP Multi Jet Fusion Verfahren hergestellt werden, ist tendenziell mitunter deutlich höher als beim herkömmlichen Lasersintern. Der Grund hierfür liegt nicht zuletzt beim Prozess des Erhitzens, denn hier gibt es erfolgskritische Unterschiede. Beim Lasersintern erhitzt der Laserstrahl nur vergleichsweise kleine Bereiche des Materials, da er in der Regel lediglich über einen Durchmesser von 100 bis 200 µm verfügt. Demgegenüber erwärmen die integrierten Lampen die gesamte Bauplattform ganzheitlich zur gleichen Zeit. Dadurch wird eine gleichmäßige Erhitzung garantiert; zudem werden die einzelnen Pulverschichten vergleichsweise langsam erhitzt. Diese beiden Eigenschaften in Kombination führen dazu, dass Risiken – wie etwa Materialermüdung oder Schrumpfung – deutlich reduziert werden, was dann auch die Gefahr von Ungenauigkeiten sinken lässt. Allerdings ist die Genauigkeit bei allen Technologien letztendlich auch immer von der jeweiligen Teilegeometrie abhängig.

Modellbau Kurz: Effektive Lösungen mit Multi Jet Fusion

Als Spezialist für 3D Drucktechnologien und den Bau von komplexen Funktionsbauteilen nutzt Modellbau Kurz genau diese Vorteile bei der Herstellung von individuellen Objekten. So weisen alle von uns erstellten Teile in kürzester Produktionszeit eine effektive, produktive Detailgenauigkeit auf, die das Multi Jet Fusion Verfahren zu der perfekten Lösung für die Additive Fertigung macht. Zudem garantieren die von uns erstellten Objekte eine grundsätzlich hohe Festigkeit erhalten alle unsere Kunden immer Funktionsbauteile und Kleinserienteile mit einer hohen Dichte (über einem Gramm pro cm³) und feiner Oberflächenbeschaffenheit. Dabei setzt das Unternehmen Modellbau Kurz gezielt auf einen 3D Druck nach Industriestandard: Lowest cost per part fungiert diesbezüglich als Leitphilosophie. So ist die Multi Jet Fusion Technologie dann auch optimal geeignet für einen Einsatz im Segment der mittleren Seriengrößen. Da zudem sowohl eine geringe Vorlaufzeit als auch eine vergleichsweise geringere Gesamtproduktion beim Multi Jet Fusion Verfahren gewährleistet sind, stellt diese relativ „junge“ Verfahrenstechnik auch die ideale Lösung für Bestellungen on Demand.