3D-Druck

Für die Industrie ist die Herstellung individueller, auf explizite Kundenwünsche zugeschnittener Produkte mittlerweile eine entscheidende Grundlage für Wettbewerbsfähigkeit und Geschäftserfolg. Dieser Anspruch treibt unweigerlich die Zahl an Produktvarianten in die Höhe. Gefragt sind daher ein stets hohes Maß an Flexibilität in der Fertigung. Genau an dieser Stelle kommen 3D-Drucker als Optimallösung ins Spiel. Denn Drucker dieser Art ermöglichen einer Herstellung mit Losgröße 1. Genau dies verschafft Ihnen die erforderliche Flexibilität und Individualität bei der Fertigung, verknüpft individuelle Produkte mit der Massenproduktion (hier: Mass Customization), verkürzt die Montagezeit erheblich und vermeidet zudem eine kostenintensive Lagerhaltung.

Was ist 3D-Druck?

Der 3D-Druck wird in erster Linie als ein spezielles Fertigungsverfahren für den Prototypenbau, für den Modellbau, für die Fertigung von Werkstücken und für die Herstellung von Serienstückzahlen mit kleinen und mittleren Losgrößen eingesetzt. Dabei räumen 3D-Druck-Experten diesem Verfahren ein noch weitaus höheres Potential ein. Diesbezüglich gehen sie geschlossen davon aus, dass der 3D-Druck die Zukunft der industriellen Fertigung maßgeblich beeinflussen und gestalten wird. Bei dem Verfahren wird das jeweilige Material dabei Schicht für Schicht nach vorgegebenen Maßen und Formen aufgetragen, um dreidimensionale Objekte zu erzeugen. Das jeweilige Design wird von CAD-Programmen vorgegeben. Das eigentliche Slicing wird dann je nach eingesetztem Verfahren und genutzter Maschine auf unterschiedliche Arten durchgeführt. Als Ausgangsmaterial finden eine bzw. mehrere Werkstoffe in fester oder flüssiger Form Verwendung. In der Praxis kommen hier vorzugsweise Kunststoffe, Keramiken, Kunstharze sowie Metalle zum Einsatz. 3D-Druckverfahren zählen dabei grundsätzlich zu den generativen Fertigungsverfahren respektive zur additiven Fertigung.

Wie funktioniert das 3D-Druckverfahren?

3D-Druck bedeutet aber nicht gleich 3D-Druck. Stattdessen verbirgt sich hinter dieser Sammelbezeichnung eine große Bandbreite an verschiedenen Fertigungstechniken. Diese basieren größtenteils auf unterschiedlichen Prinzipien und eignen sich lediglich für bestimmte Materialien. Allerdings haben sie dabei allesamt einen gemeinsamen Nenner: Sie tragen Material in dünnen Schichten auf, verfestigen es anschließend und erschaffen so dreidimensionale Objekte. Diese Form der additiven Fertigung grenzt sich dabei klar von den subtraktiven Techniken wie Sägen, Bohren, Fräsen oder auch Wasserstrahlschneiden ab.

Als die wesentlichen Techniken gelten das selektive Laserschmelzen für Metalle sowie vor allem das selektive Lasersintern für Keramik, Polymere und ebenfalls Metalle; außerdem noch die Stereolithografie für flüssige Kunstharze sowie die auf Kunststoffe und teilweise auch Kunstharze spezialisierte Verfahren Polyjet-Modeling und Fused Deposition Modeling. Oft genutzt werden vor allem folgende Verfahren:

- Selektives Lasersintern (SLS): Hier wird ein pulvriges Ausgangsmaterial mittels eines Lasers an definierten Stellen gesintert.

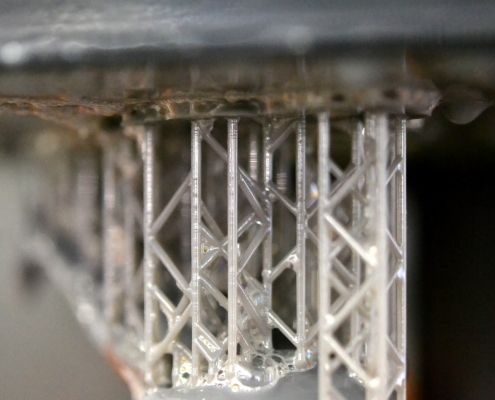

- Stereolithografie (SLA): Bei diesem Rapid Prototyping Verfahren wird das Werkstück in ein Photopolymer-Flüssigbad eingelegt, in das es schrittweise tiefer abgesenkt wird. Ein integrierter Laser fährt dann Schritt für Schritt über das Ausgangsmaterial und erschafft so die gewünschte Form.

- Polyjetverfahren: Dieses Verfahren zeichnet sich durch eine große Materialauswahl aus. Es werden sowohl transparente, bunte und gummiartige als auch ABS-ähnliche Materialien bzw. Werkstoffe verarbeitet. Nach der Herstellung können die jeweiligen Bauteile zum Beispiel geschliffen und lackiert werden.

- Fused Deposition Modeling (FDM): Dieses Rapid Prototyping Verfahren wird auch als Schmelzschichtungsverfahren bezeichnet, denn das jeweilige 3D Objekt wird schichtweise aus schmelzfähigem Kunststoff gefertigt. Im Verfahrensverlauf wird der verwendete Kunststoff erhitzt und anschließend – sobald ein fast flüssigen Aggregatzustand erzielt wurde – durch ganz feine Düsen gepresst. Dadurch entsteht ein extrem feiner Faden, welcher der Erstellung der einzelnen Modellschichten dient.

- Selektives Laserschmelzen (SLM): Bei diesem Schichtbauverfahren werden die Modelle bzw. Bauteile durch das Verschmelzen von Metallpulver mithilfe eines Lasers aufgebaut. Ob Edelstahl, Aluminium, Werkzeugstahl oder beispielsweise Titan – es können viele verschiedene Metalle genutzt werden.

3D-Druck Anwendungsbereiche

3D-Drucker kommen vornehmlich in der Industrie sowie in der Forschung zum Einsatz. Aber es gibt durchaus auch Anwendungen im Heim- sowie Unterhaltungsbereich. Im industriellen Bereich wird der 3D-Druck insbesondere im Rahmen der Serien- und Ersatzteilproduktion, des Rapid Prototypings, der Fertigung von Werkzeugen und immer mehr in der Serienfertigung von kleinen bis mittleren Losgrößen eingesetzt. Der 3D-Druck ist also flexibel einsetzbar und sorgt dank der Gewichtsersparnis durch komplexe Geometrien und Hohlbauten, einhergehend mit der Vermeidung von Montagevorgängen, gerade in Industrieunternehmen für effiziente Potentiale hinsichtlich der Produktoptimierung. Auch in der Variantenfertigung stellt sich der 3D-Druck als effiziente Lösung dar, denn es können im Rahmen kurzer Produktions- bzw. Lieferzeiten flexibel Varianten gefertigt und somit individuelle Anforderungen bzw. Kundenwünsche erfüllt werden; dies ist gerade für den Bereich Mass Customization von Bedeutung.

Die Ersatzteilproduktion stellt ebenfalls ein wichtiges Einsatzgebiet für 3D-Drucktechniken dar. Für Hersteller ist es diesbezüglich gesetzlich verpflichtend, den Kunden auch nach Beendigung der Serienproduktion bei entsprechendem Bedarf Ersatzteile zu liefern. Unter Umständen sogar über mehrere Jahre hinweg. Kommen hierbei herkömmliche Herstellungsverfahren zum Einsatz, fallen für diese Mindermengen extrem hohe Produktionskosten an. Dies liegt einerseits an den suboptimalen Losgrößen und andererseits an den hohen Lagerhaltungskosten im Hinblick auf eine umfassende Endbevorratung.

Mit einem 3D-Drucker können erforderliche Ersatzteile auch nach Beendigung der Serienproduktion gezielt gemäß des tatsächlichen Kundenbedarfs gefertigt werden. Dies schafft die Möglichkeit, nach Bedarf bzw. auf Anforderung im Rahmen von Print of Demand zu drucken. Insbesondere die deutsche Automobilbranche hat dieses Potential entdeckt und investiert beinahe geschlossen in die 3D Fertigungstechnik. Zudem ist der 3D-Druck mittlerweile ein beliebtes Verfahren für die Produktion von Werkzeugen sowie für die effektive Konstruktions- und Funktionsprüfung. Für einen besseren Überblick haben wir Ihnen im Folgenden die relevantesten Anwendungsbereiche aufgelistet.

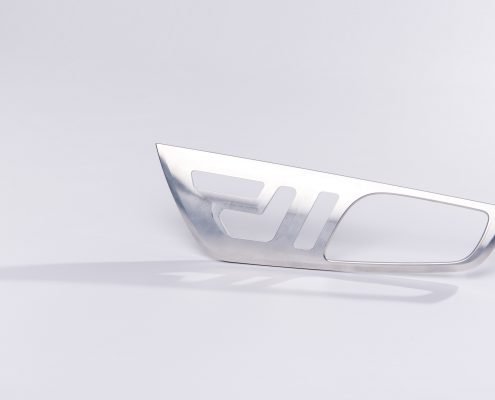

Anwendungsbereich 1: Automobilbau

Die 3D-Technologie ermöglicht bereits die kostengünstige und schnelle Fertigung von ganzen Prototypen und von kompletten Fahrzeugteilen. Nur Schlüsselkomponenten, wie beispielsweise der Motor, können noch nicht mit diesem Fertigungsverfahren produziert werden.

Anwendungsbereich 2: Maschinenbau

In diesem Bereich kommt das 3D-Druckverfahren zum Einsatz, um Funktionsteile für Maschinen herzustellen. Das Verfahren generiert diesbezüglich mitunter erhebliche Vorteile im Hinblick auf die Kosten, auf die Herstellungszeit sowie auch auf die Flexibilität.

Anwendungsbereich 3: Architektur

Die additive Fertigung via 3D-Druck erlaubt die maßstabgerechte Fertigung von Gebäudeteilen oder zum Beispiel von langlebigen und detailgetreuen Architekturmodellen.

Anwendungsbereich 4: Medizin- und Zahntechnik

In diesem Segment sind die Einsatzmöglichkeiten explizit im Bereich der Serienfertigung ungemein vielfältig. Zum einen können mit einem 3D-Drucker passgenaue Implantate hergestellt werden. Zum anderen helfen 3D-Druck Modelle effektiv bei der Operationsvorbereitung. Auch das Drucken von menschlichen Organen sowie sogar von Stammzellen werden zukünftig immer weiter in den Fokus rücken.

Anwendungsbereich 5: Luft- und Raumfahrt

Die Unternehmen in der Luft- und Raumfahrt nutzen das 3D-Druckverfahren im Rahmen der Serienfertigung für die Herstellung von komplexen Teilen. Außerdem werden anhand von 3D-gedruckten Prototypen Materialverbesserungen getestet respektive entwickelt. Hierbei geht es in erster Linie um die gezielte Gewichtsreduktion.

Anwendungsbereich 6: Verpackungsindustrie

Das 3D-Druckverfahren wird hier insbesondere für die Erstellung von Marketingmodellen genutzt. Zudem kommt das Fertigungsverfahren vorzugsweise bei On-Demand-Verpackungen für den Kosmetik- und Medizinbedarf oder etwa als Verpackungsdummy zur Konfektionierung zum Einsatz. Hierbei steht die Serienanfertigung im Vordergrund.

3D-Druck: Die Vorteile auf einen Blick

Der 3D-Druck weist zahlreiche Vorteile und Stärken auf, die das Verfahren als die optimale Lösung bei den unterschiedlichsten Einsatzzwecken ausweist.

- Der 3D-Druck kann neben dem Prototypenbau bzw. der Fertigung einzelner Modelle mit kleinen Losgrößen auch für die Serienfertigung eingesetzt werden.

- Modelle, Bauteile und Produkte können mit verschiedensten Werkstoffen und unterschiedlichen Verfahren gedruckt werden.

- Designer können mithilfe des 3D-Drucks hochkomplexe Geometrien und Teile erstellen.

- Der 3D-Druck offeriert schnelle und einfache Anpassungsmöglichkeiten. Dadurch kann jedes Produkt ohne einen herstellungsbedingten Aufpreis auf individuelle Kundenanforderungen ausgerichtet werden.

- Es werden keine Formen oder Werkzeuge benötigt. Dadurch sind niedrigere Fixkosten gewährleistet.

- Prototyping kann schnell und einfach via 3D-Druck umgesetzt werden und ermöglicht eine kürzere Time-to-market. Da es sich um ein aufbauendes Verfahren handelt, wird kaum Material verschwendet.