Selektives Lasersintern (SLS)

Grundsätzlich erlaubt die SLS-Technik das Drucken von dreidimensionalen, funktionalen Objekten, ohne dass Sie hierfür zusätzliche Montageschritte oder besondere Bindemittel benötigen. Die einzige Voraussetzung ist, dass das jeweilige Objekt mit Hilfe von CAD-Anwendungen wie etwa ProEngineer, SolidWorks oder CATIA in digitaler Form dreidimensional gestaltet sein muss. Eine spezielle Slicing Software zerlegt anschließend die CAD-Anwendungen in verschiedene horizontale Ebenen und sendet diese Daten dann an den Drucker. Ob als fertiges Funktionsbauteil oder als Anschauungsmodell – das selektive Lasersintern bzw. das Laserschmelzen ist dabei prädestiniert für umfassende Konstruktionsprüfungen, für Einbauversuche sowie allgemein für die Erstellung vollfunktionsfähiger Prototypen und Objekte. Lasersintern zeichnet sich dabei vor allem durch eine hohe Werkstoffbeständigkeit, eine enorme Zugfestigkeit und durch eine präzise Herstellung von 3D-Teilen aus.

Was ist Selektives Lasersintern?

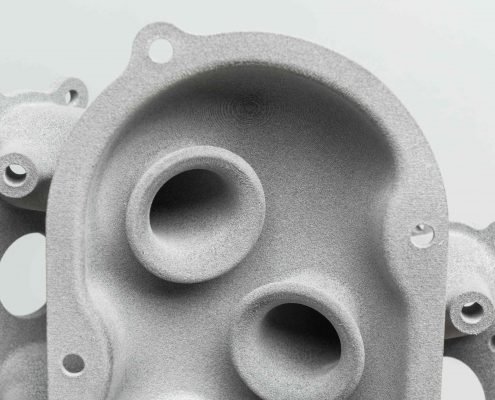

Selektives Lasersintern zählt zu den generativen Schichtbauverfahren. Dabei geht es um das Sintern von dreidimensionalen Geometrien aus einem Ausgangsstoff in Pulverform. Zum Einsatz kommen diesbezüglich Laserstrahlen, die das genutzte Pulver in dünnen Schichten miteinander verschmelzen. Aufgrund dieser speziellen Vorgehensweise entstehen die jeweiligen Schichten des Werkstücks bzw. Bauteils quasi in einem Pulver-Bad. Das selektive Lasersintern realisiert dabei auch Geometrien, die schwer anzufertigen und äußerst komplex angelegt sind.

Herkömmliche Fertigungsmethoden offenbaren oftmals das Problem, dass Sie keine Geometrien bzw. Werkstücke anfertigen können, die Hinterschneidungen haben. Beim Laserschmelzen stellen diese Hinterschneidungen im Gegensatz zu eben der konventionellen gießtechnischen und mechanischen Fertigung keinerlei Problem dar und können jederzeit konzeptionell eingebunden und umgesetzt werden. Grundsätzlich wird beim SLS dabei auf die Unterstützung von entsprechenden Stützstrukturen verzichtet. Stattdessen übernimmt das Pulver selbst während der Herstellung die Stützfunktion, unabhängig von der Bauteilgröße des jeweiligen Bauteils.

Dieser Verzicht auf zusätzliche Stützstrukturen macht das Selektive Lasersintern hochgradig interessant für Anwendungen im Rapid Prototyping Bereich. Während bei alternativen Verfahren komplexe Bauteile häufig erst aufwändig aus verschiedenen Komponenten zusammengebaut werden müssen, setzt das selektive Lasersintern auf einen durchgehenden Fertigungsprozess. Aufgrund des daraus resultierenden Aufwand- und Zeitvorteils sind beim SLS stets kurze Fertigungszeiten garantiert. Zudem erzielen die Modelle eine vergleichsweise hohe Festigkeit. Das SLS-Verfahren wird dabei aber nicht nur vorzugsweise bei der Herstellung im Prototyping Bereich eingesetzt. Vielmehr können mit dieser Methode – mit den entsprechend speziellen Maschinen – auch mittelgroße Serien erschaffen werden.

Wie funktioniert das SLS-Verfahren?

Nachdem die von der Software aufbereiteten Daten an den Drucker geschickt wurden, beginnt dieser jede einzelne Schicht auszudrucken. Eingelagert ist die Form in einem Puderbett. Ein integrierter Laser verschmelzt dabei einzelne, selektive Puderpartikel miteinander. Dafür müssen Sie zunächst den sich im Drucker befindlichen Behälter mit dem pulverigen Grundmaterial. Im Drucker gibt es noch einen zweiten Behälter; dieser bleibt aber erst einmal leer. Beide Behälter sind mit einer Art Kolben ausgestattet, die sich je nach Bedarf senken und heben kann.

Zu Beginn ist der Kolben des mit Pulvers gefüllten Behälters komplett abgesenkt, während sich der Kolben des leeren Gefäßes in ebener Position befindet. Um den ersten Druckvorgang einzuleiten, wird eine Pulverschicht mit einer Schichtstärke von rund 0,1 mm aus dem gefüllten Behälter in das noch leere Gefäß verlagert. In der Regel wird dieser Vorgang von einer Walze ausgeführt. Jedes Mal wenn die Walze ihren Rollvorgang dann startet, senkt sich die jeweilige Bauplattform ab. Gleichzeitig hebt sich der andere Kolben an. Der Laser tastet die Pulverschicht dann ab und sorgt mit den durch den Laserstrahl hervorgerufenen hohen Temperaturen für das Verschmelzen der Puderartikel an den gewünschten Stellen und in der vorgegebenen Schichtstärke.

Genau diese Transformation bzw. dieses Verschmelzen wird Selektives Lasersintern genannt. Der Drucker wiederholt anschließend diesen Vorgang so oft, bis das 3D-Bauteil gemäß den Vorgaben der CAD-Datei vollständig ausgedruckt ist.

Als Pulver können Sie vorzugsweise mit Polyamid Werkstoffen arbeiten. Denn Polyamid bietet als teilkristalliner Thermoplast in Form von etwa PA 12 eine im Vergleich gute chemische Beständigkeit und eine exzellente Zugfestigkeit respektive Steifigkeit. Neben PA 12 eignet sich zudem auch das weiße PA 2200 für den Einsatz im Rahmen des selektiven Lasersinterns. Beim PA 2200 handelt es sich um ein Polyamid, das gerade bei transluzenteren Werkstücken unterschiedlicher Bauteilgröße seine Stärken ausspielt. Auch Alumide können verwendet werden. Alumide sind ein Pulverwerkstoff, der aus einer Kombination von Aluminium und PA12 und besteht. Beim Druckvorgang wird der PA12 Anteil verschmolzen und das Aluminiumpulver gebunden. Dieser Kunststoff weist eine Schmelztemperatur von rund 170 °C, eine hervorragende Zugfestigkeit (MPa) sowie eine exzellente Bruchfestigkeit auf.

Die Vorteile des Selektiven Lasersintern

Es gibt kaum ein Verfahren, das eine derartige Flexibilität wie das selektive Lasersintern aufweist. Dies liegt vornehmlich an dem speziellen Schichtbau-Prinzip, auf dem das SLS basiert. Denn durch dieses besondere Schichtbau-Prinzip sind dem jeweiligen Anwender bei der herzustellenden Geometrie quasi keine Grenzen gesetzt und daher auch keine Einschränkungen vorhanden. Neben dieser enormen Flexibilität bei der Gestaltung von Geometrien weist das selektive Lasersintern noch eine ganze Reihe weiterer Vorteile auf, die dieses Fertigungssystem von den traditionellen Verfahren deutlich abhebt:

- In erster Linie ist hier die Funktionsintegration zu nennen. Dies bedeutet, dass Sie Elemente, wie zum Beispiel Luftkanäle, Rasten, Scharniere oder Federkomponenten, direkt in das Modell bzw. in das Bauteil integrieren können. Dadurch lassen sich Montagezeiten erheblich reduzieren.

- Werkzeuge kommen beim Herstellungsprozess zu keiner Zeit zum Einsatz. Diese werkzeuglose Fertigung führt insbesondere bei einzelnen Prototypen bzw. bei Einzelstücken sowie bei Kleinserien zu einer deutlichen Kostenreduzierung, was einen wirtschaftlichen Vorteil bedeutet.

- Das selektive Lasersintern ermöglicht Änderungen zu einem sehr frühen Zeitpunkt der Produktentwicklung. Modifikationen an Modellen und Prototypen können innerhalb kürzester Zeit realisieren werden. Mit Hinblick auf die immer kürzer werdenden Produktzyklen ist dies ein wichtiger Faktor. Die Flexibilität und schnelle Reaktionszeiten innerhalb des Entwicklungsprozesses stellen einen wichtigen Wettbewerbsvorteil dar.

- Kurze Durchlaufzeiten verbessern die „Time-to-market“, also die Dauer von der Entwicklung eines Produkts bis zur letztendlichen Produktplatzierung am Markt. Der Begriff „Time-to-market“ fungiert dabei als eine Erfolgskennziffer für Unternehmen. Während dieser Phase fallen zwar Kosten für das Produkt an, während damit noch kein Umsatz erwirtschaftet wird.

- Per SLS können Produkte bedarfsgerecht hergestellt werden. Dies verhindert eine explizite Lagerhaltung von großen Beständen bzw. Stückzahlen. Wirtschaftlich betrachtet können Unternehmen somiteiner hohen Kapitalbindung (durch das Einlagern von Beständen) entgegenwirken. Außerdem verhindern Sie auf diesem Wege, dass Sie bereits veraltete Produktvarianten im Lager haben.

- In einigen Branchen, wie etwa im Sondermaschinenbau, ist eine komplexe Lagerhaltung von Ersatzteilen üblich. Von den Kosten für die Lagerhaltung einmal abgesehen, ist hierfür eine umfassende Logistik notwendig. Dank der Methode des Lasersinterns müssen Ersatzteile nicht mehr im jetzigen Umfang eingelagert werden. Damit stellt das Lasersintern mit seiner Ersatzteilfertigung on demand einen wichtigen Faktor zur Kostensenkung im Unternehmen dar.