Vakuumguss: Der kleine Bruder des Spritzgussverfahrens

Für die Herstellung von Kunststoff-Bauteilen ist in der Fertigungsindustrie in der Regel der Spritzguss das Verfahren der Wahl. Allerdings lohnt sich der Spritzguss erst bei einer gewissen Auflage. Kleinere Stückzahlen werden durch die hohen Fixkosten für ein Formwerkzeug aus Metall schnell unrentabel. Hinsichtlich des Kosten- und Zeitaspektes ist der Vakuumguss bei kleineren Auflagen die perfekte Alternative zum Spritzgussverfahren. Weil der Vakuumguss darüber hinaus mit Kunststoffen arbeitet, die den Eigenschaften von Spritzguss-Teilen sehr nahekommen, könnte man sagen, der Vakuumguss ist der kleine Bruder des Spritzgussverfahrens.

Wann macht der Vakuumguss Sinn?

Wir empfehlen das Vakuumgussverfahren immer dann, wenn Bauteile hochwertig, stabil und besonders präzise in einer kleinen Stückzahl vervielfältigt werden sollen.

SZENARIO 1: Sie haben ein Produkt entwickelt und wollen es nun auf seine Funktion testen.

SZENARIO 2: Anhand eines Designprototypen soll die Optik und Haptik Ihres entwickelten Produktes oder Bauteils überprüft werden.

SZENARIO 3: Ihr Produkt soll nun in einer Kleinauflage produziert werden.

Vorteile des Vakuumgussverfahrens

- Kostengünstige und schnelle Formherstellung

- Hohe Vervielfältigungsgenauigkeit

- Kunststoffteile mit (groß-)seriennahen Materialeigenschaften

- Einlegeteile wie beispielsweise Elektronik-Komponenten oder Lagerbuchsen können in Bauteile eingebunden werden

- Verschiedene Nachveredelungsmöglichkeiten wie z.B. Bedampfen

Typische Anwendungsbereiche:

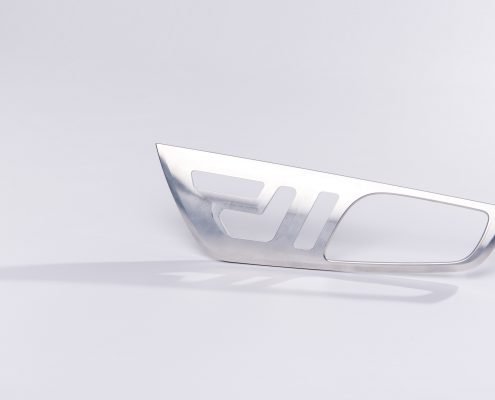

- Transparente, hochtransparente Gläser und Lichtleiter

- 2K-Bauteile

- Ungeschnittene Bauteile bis zu einer Größe von 1.400 mm

- Bauteile auch mit komplexen Geometrien, Elektronikgehäuse, Verkleidungen

Typisches Material: Polyurethan

Im Vakuumgussverfahren wird zur Vervielfältigung von Modellen und Bauteilen aus Kunststoff in der Regel Polyurethan eingesetzt. Durch die unterschiedlichen Mischungsverhältnisse von Harz und Härter und die Vielfalt der Materialien in unserem Portfolio können Hochleistungskunststoffe sehr gut imitieren werden. Als Kunde können Sie wählen zwischen verstärkten und unverstärkten Hartkunststoffen, transparenten oder auch elastischen Teilen, wie Gummiformteile. Die seriennahen Eigenschaften des Polyurethans sind bei unseren Kunden gerade im Bereich des Rapid Prototyping äußerst beliebt, da Mängel und Schwachstellen von Produkten und Bauteilen schnell ermittelt oder deren reibungslose Funktionalität überprüft werden kann.

Wie funktioniert das Vakuumgussverfahren?

Der Vakuumguss wird in unserem Hause seit 30 Jahren praktiziert. Über Jahrzehnte hinweg wurde das Verfahren von unseren Modellbauern immer wieder optimiert und perfektioniert. Der Prozess lässt sich in 3 Schritte unterteilen.

Mehr zum Vakuumgussverfahren...

Schritt 1: Herstellung des Urmodells

Grundlage für die Herstellung von Kunststoff-Bauteilen mit dem Vakuumgussverfahren ist in der Regel das im 3D-Druck gefertigte Urmodell. Dieses erhält nicht nur die exakte Form und Geometrie des gewünschten Abgusses, sondern auch dessen Oberfläche. Je präziser das Urmodell, desto höher auch die Präzision der Form und des Abgusses.

Schritt 2: Fertigung der Gussform

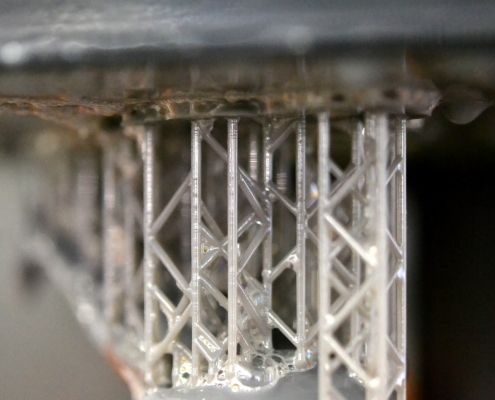

Aufgabe des Modellbauers ist es im zweiten Schritt ein formgebendes Werkzeug – sozusagen ein Negativ des Urmodells – zu erstellen. Dazu werden die Formteilung und der Anguss festgelegt, bevor das Urmodell dann in einem Rahmen fixiert wird. Dieser Rahmen wird anschließend mit flüssigem 2K-Silikonkautschuk ausgegossen. Um bei diesem Vorgang etwaig entstandene Lufteinschlüsse zu eliminieren, wird die flüssige Füllung des Rahmens unter Vakuum für eine kurze Zeit entgast. Im nächsten Prozessschritt härtet der Silikonkautschuk aus. Dies geschieht unter atmosphärischen Druck und zusätzlich unter Wärmeeinwirkung im Ofen.

Schritt 3: Abgüsse / Replikate

Ist der Vorgang der Aushärtung abgeschlossen, wird die Silikonform mit einem Skalpell in zwei oder mehrere Teile aufgeschnitten. Das Urmodell kann freigelegt und entnommen werden. Die Silikonform wird geschlossen und fixiert. Die Hohlräume werden nun über die Einfüllkanäle in einer Vakuumgießmaschine mit einer flüssigen 2K-Polyurethan-Harzmischung gefüllt. Überschüssige Luft entweicht über die in die Form integrierte Luftkanäle. Nach der Entnahme der mit dem flüssigen Harz befüllten Form aus dem Vakuum lässt man diese bei Ofenwärme aushärten. Nach dem Vorgang werden die hergestellten Abgüsse aus der Form entnommen und überflüssige Elemente aus der Gusstechnik entfernt. Die Replikate können nun verschliffen und gegebenenfalls lackiert und die Silikonform für weitere Abgüsse genutzt werden.

Geschichte zum Vakuumguss:

Das Gießen gilt als ursprünglichstes und ältestes Formgebungsverfahren, das bereits in der Bronzezeit Anwendung fand. Auch das Gießen von Werkstücken unter Druck wird seit tausenden von Jahren praktiziert.

Mehr lesen...

Das Vakuumgießen an sich nutzten in früheren Zeiten vor allem Restauratoren und Bildhauer, die anhand dieser Methode Skulpturen oder Reliefformen anfertigten. Die flexiblen Gussformen stehen seit jeher in dieser Szene hoch im Kurs. Dank des Silikons und der damit einhergehenden Wärmebeständigkeit konnten letztendlich diese beiden unterschiedlichen Methoden kombiniert werden. Seitdem können Silikonformen explizit auch für den Vakuumguss benutzt werden.

Während zum Beispiel in Japan das Vakuumgießen bereits ab Anfang der 1970er Jahre vornehmlich in der Automobilbranche eingesetzt wurde, blieb die Technologie in Europa demgegenüber erst einmal weitgehend unbeachtet. Erst im Laufe der 1980er Jahre erstarkte das Interesse am Vakuumgussverfahren. Dies hängt mit der Entwicklung von wärmehärtenden Kunststoffen in den 1980er Jahren zusammen, die fortan beim Vakuumgießen verwendet werden konnten. Denn diese speziellen Kunststoffe imitieren eben sowohl die Eigenschaften als auch das Aussehen der für Großserien verwendeten Materialien auf optimale Weise. Dieser Umstand sorgte letztendlich dann auch dafür, dass dem Vakuumgussverfahren mit Silikonform in Europa der Durchbruch gelang. Das gesamte Verfahren bildet heute zudem die konzeptionelle Basis für andere Verfahren, Ausstattungen und Automatismen.