Additive Manufacturing

Die additive Fertigung – auch als generative Fertigungsverfahren bezeichnet – hat sich als Schlüsseltechnologie entwickelt und etabliert. Im Fokus dieser Verfahrenstechnik steht die sowohl kostengünstige als auch schnelle Fertigung von Prototypen, Mustern, Modellen, Werkzeugen sowie Endprodukten. Dabei eröffnet die additive Fertigung interessante Perspektiven, die zur Kommerzialisierung sowie zur Industrialisierung des Verfahrens maßgeblich beigetragen haben. So hat Additive Manufacturing seit Jahren etablierte Prozesse und Abläufe der Produktentwicklung und -herstellung nachhaltig verändert. Neue Geschäftsmodelle sowie neue Kunden- und Lieferantenbeziehungen sind entstanden. Innovative Möglichkeiten rund um die Einzelteilfertigung oder einer spezifizierten Modifikation erhöhen dabei zum Beispiel die Optionen im Hinblick auf die Einbindung des Kunden bei der Fertigung von ganzen Produktgruppen. Bislang arbeiteten die Hersteller bei Massenware-Produktionen lediglich mit Großhändlern zusammen. Durch das Additive Manufacturing ist es nunmehr möglich, Produkte gezielt bedarfsgerecht zu entwerfen. Somit steht Ihnen mit der additiven Fertigung nunmehr ein Instrument bzw. Verfahren zur Verfügung, mittels dem Sie die tatsächlichen Wünsche und Bedürfnisse Ihrer potenziellen Kunden direkt in die Produkte einfließen lassen können.

Vakuumguss

Spritzguss

Was ist Additive Manufacturing?

Das Additive Manufacturing erfolgt immer auf Basis von rechnergestützten Datenmodellen aus formlosem oder auch formneutralem Material mittels physikalischer respektive chemischer Prozesse. Es handelt sich hierbei zwar um formende Verfahren, trotzdem aber benötigen Sie zum Erzielen eines effektiven Ergebnisses keine speziellen Werkzeuge, um die Geometrie des jeweiligen Werkstückes zu speichern. Denn bei der additiven Fertigung werden sämtliche Bauteile immer aus Pulver und Laserlicht hergestellt. Nach entsprechender Vorlage eines auf Daten basierenden 3D Modells baut der Laser dabei das jeweilige Objekt grundsätzlich Schicht um Schicht auf.

Durch diese besondere Vorgehensweise stellt das Additive Manufacturing einen regelrechten Gegenpol zu umformenden und abtragenden Verfahren dar, die in den vergangenen Jahren in der industriellen Fertigung als vorherrschende Lösung galt. Dass es jetzt zu einem Paradigmenwechsel gekommen ist, liegt in erster Linie daran, dass Sie mit der additiven Fertigung geometrisch komplexe Objekte ohne zusätzliche Werkzeuge realisieren können. Als ein wesentlicher Vorteil dieser Verfahrenstechnik präsentiert sich dabei die explizite Formfreiheit im Design.

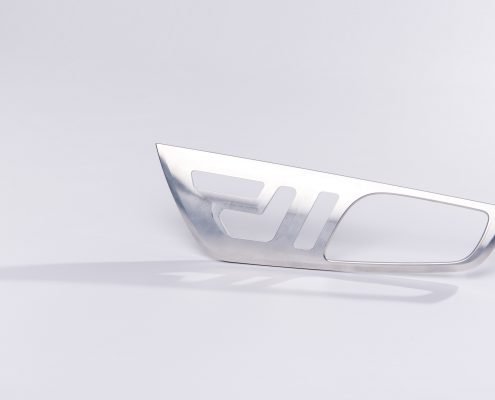

Als zentrales Element im Segment Additive Manufacturing fungiert der Laser. Er ist dafür verantwortlich, dass zum Beispiel das Metallpulver erst schmilzt und sich dann zu einem qualitativ hochwertigen Bauteil bzw. Werkstück verarbeiten lässt. Dabei stehen für die additive Fertigung etwa von Metallen verschiedenartige Möglichkeiten, wie zum Beispiel das pulverbasierte Laserschmelzen oder das Laserauftragsschweißen, zur Verfügung. Bei der ersten Variante, dem pulverbasierten Laserschmelzen (hier: Laser Metal Fusion), wird mittels des Lasers das jeweilige Werkstück schichtweise aus dem verwendeten Pulver aufgebaut.

Diese Variante ist prädestiniert für die Herstellung von Prototypen, Unikaten oder auch Kleinserien. Setzen Sie demgegenüber auf das Laserauftragsschweißen, müssen Sie mit dem Laser auf der Bauteiloberfläche ein Schmelzbad erzeugen. In dieses Schmelzbad wird dann ein metallischer Zusatzwerkstoff eingebracht und letztendlich aufgeschmolzen. Dadurch entstehen eine Art Raupen, die miteinander verschweißt sind. Diese Raupen ergeben dann quasi Strukturen an Bauteilen oder an bestehenden Grundkörpern. Dieses Verfahren bietet sich gerade für Reparaturen und Beschichtungen an.

Additive Manufacturing: die Verfahren

Grundsätzlich müssen Sie beim Additive Manufacturing zwischen verschiedenen Verfahren unterscheiden. So finden zum Beispiel Pulverbrettverfahren, Flüssigmaterialverfahren, Freiraumverfahren und andere Schichtbauverfahren, die mitunter stark dem 3D Druck ähneln. Anwendung im Bereich Additive Manufacturing. Das sind aber noch lange nicht die einzigen Unterschiede, die sich verfahrenstechnisch ergeben. Auch die Materialien stehen hier nämlich im Fokus. So unterscheiden sich die einzelnen Verfahren bzw. Methoden auch im Hinblick auf das Material; nutzen können Sie zum Beispiel Metall, Kunststoff oder Keramik.

Dabei sollten Sie sich innerhalb eines Produktionsprozesses nicht ausschließlich auf ein Additive Manufacturing Verfahren konzentrieren. Denn es ist durchaus üblich, dass im Laufe eines entsprechenden Fertigungsprozesses gleich mehrere Verfahren eingesetzt werden. Falls Bedarf besteht, lassen sich additive Fertigungsverfahren auch mit beispielsweise spanabhebenden Verfahren kombinieren. Typisch hierfür ist etwa die Kombination von Metall-Pulver-Auftragsverfahren mit Fräsverfahrenstechniken, was die Bearbeitung eines Bauteils in einer Aufspannung erlaubt.

Ausgehend von der diesbezüglich gültigen DIN 8580 lässt sich hier grundsätzlich folgende Einteilung vornehmen:

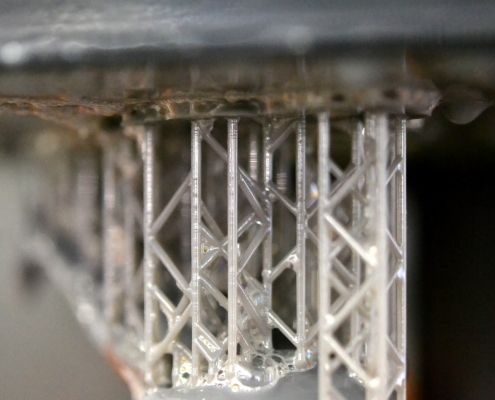

- Herstellung von Formteilen mit Werkstoffen im plastischen Zustand. Neben dem 3D Druck zählt hier vor allem das Fused Deposition Modeling zu den wichtigsten additiven Fertigungsmethoden.

- Fertigung von Teilen mit flüssigen Werkstoffen. Gerade die Stereolithografie gilt in diesem Bereich als ein viel genutztes additives Fertigungsverfahren.

- Produktion von Bauteilen mit Werkstoffen im pulverförmigen oder im körnigen Zustand.

Im Rahmen unserer täglichen Arbeit nutzen wir dabei insbesondere drei Verfahrenstechniken:

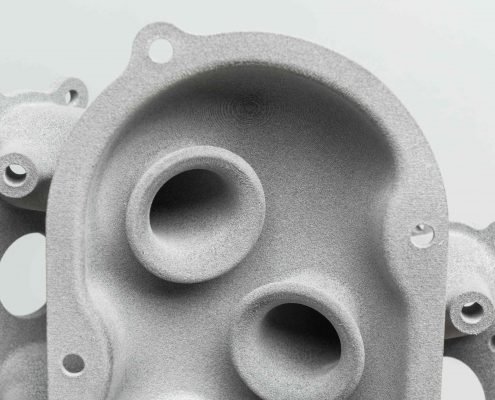

- Das Selektive Lasersintern (SLS) spielt gerade im Rapid Prototyping Verfahren eine wichtige Rolle. Die Herstellung von Prototypen erfolgt dabei mithilfe eines Laserstrahls. Der Laser verschmilzt dabei die Partikel einer feinen Pulverschicht, die grundsätzlich als Ausgangsmaterial fungiert. Auf diesem Wege wird das Pulver schichtweise miteinander verbunden. Grundsätzlich ist beim selektiven Lasersintern die Verarbeitung von zahlreichen kunststoffähnlichen Materialien möglich. So verschmilzt SLS selektiv Pulvermaterialien wie beispielsweise Nylon, Alumide, Elastomere und Polyamide.

- Auch das Fused Deposition Modeling (FDM) findet als so bezeichnete Schmelzschichtung gerade im Rapid Prototyping Bereich Anwendung. Hierbei handelt es sich um ein von S. Scott Crump entwickeltes Fertigungsverfahren, bei dem wir für Sie ein Werkstück Schicht für Schicht aus einem explizit schmelzfähigen Kunststoff aufbauen. Zum Einsatz kommen dabei FDM-Maschinen, die der Klasse der 3D-Drucker zugerechnet werden.

- Das zudem von uns genutzte Multi Jet Fusion Verfahren (MJF) ist auf den ersten Blick artverwandt mit dem Lasersintern. Auch bei diesem Verfahren wird mit Polyamid 12 gedruckt. Dennoch aber ist das Multi Jet Fusion Verfahren eine Technologie, die den Markt nahezu revolutioniert. Denn mit diesem Verfahren stellen Sie weitaus festere Bauteile her, die zudem noch über eine höhere Genauigkeit sowie über eine höhere Auflösung verfügen. Zudem erfolgt der Druck weitaus schneller als beim Lasersintern. Die generierten Objekte sind bei diesem Verfahren annährend zu 100 Prozent dicht und können daher als fertige Bauteile bzw. als Funktionsbauteile verwendet werden. Sowohl die Herstellung von Prototypen als auch die additive Fertigung von 5.000 Stück oder mehr sind bei diesem Verfahren dank der besonderen Materialeigenschaften und der hohen Effizienz ungemein wirtschaftlich.

Additive Manufacturing: Vorteile auf einen Blick

Die Potenziale und Vorteile der additiven Fertigung werden dabei vor allem an folgenden Aspekten deutlich.

- Additive Fertigungsverfahren sind zukunftsorientiert zum Beispiel auf Industrie 4.0 ausgerichtet.

- Ansteigende Losgrößen können wirtschaftlich gefertigt werden.

- Höhere Losgrößen können durch One-Shot-Produkte ergänzt werden.

- Die Lebenszykluskosten sinken durch die additive Fertigung

- Die Geometriefreiheit bei der additiven Fertigung sorgt für neue Produktideen. Bionische Strukturen und Leichtbauansätze werden möglich.

- Additive und klassische Fertigungsstrategien können miteinander verbunden werden

- Vereinfachte und kostengünstigere Gestaltung von Prototypen.

- Ermöglicht eine bedarfsnahe Fertigung.

- Das allgemeine Prozessrisiko sinkt tendenziell, da beim Additive Manufacturing in der Regel Anlagen zum Einsatz kommen, die prozessstabil und validiert sowie dokumentationsfähig sind.